Hier möchte ich meine zweite CNC-Fräse vorstellen.

Die Idee:

Nachdem ich mich entschieden habe, dass die MPCNC (Mostly Printed CNC) zu groß ist mit 120x80cm (Palettengröße). Sie hatte aber nur eine Arbeitsfläche von 700x400mm, das war jetzt nicht sehr effektiv und auch nicht platzsparend.

Es war für mich ein schönes erstes Projekt um den Bau einer CNC-Fräse kennen zu lernen, aber ich habe mich verabschiedet, sie demontiert und eine CNC-Fräse konstruiert aus Aluminium.

Auf den verschiedenen Messen gab es unter anderem von der Firma IGUS Musterstücke der Gleitführung Drylin, da hat sich im Laufe der Jahre ein wenig angesammelt und ich überlegte, ob ich die weiterhin einfach nur lagere oder ob ich mir was überlege. So hatte ich für mich festgelegt, den Bau einer Minifräse zu beginnen.

Die Führungen in allen Achsen bestehen aus diesen Führungen und ich möchte vorweg schon sagen, es funktioniert sehr gut.

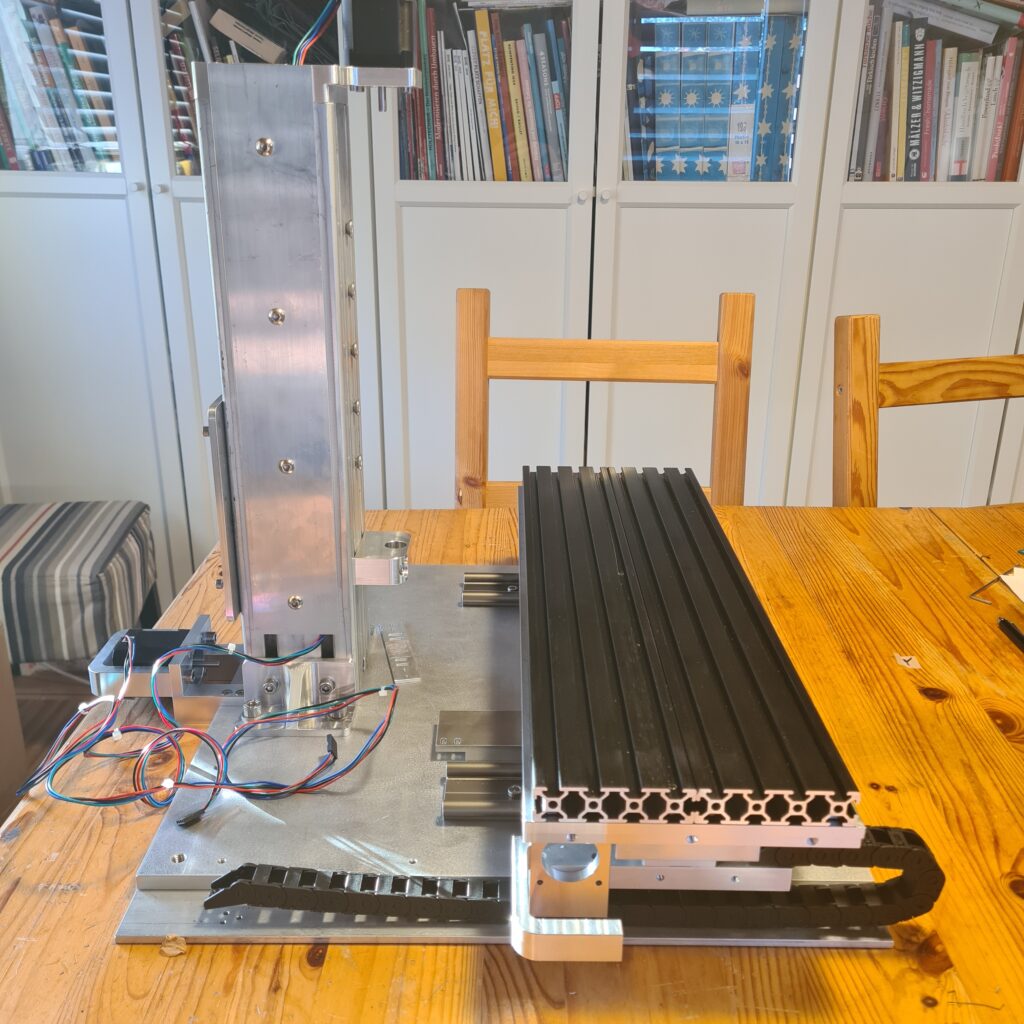

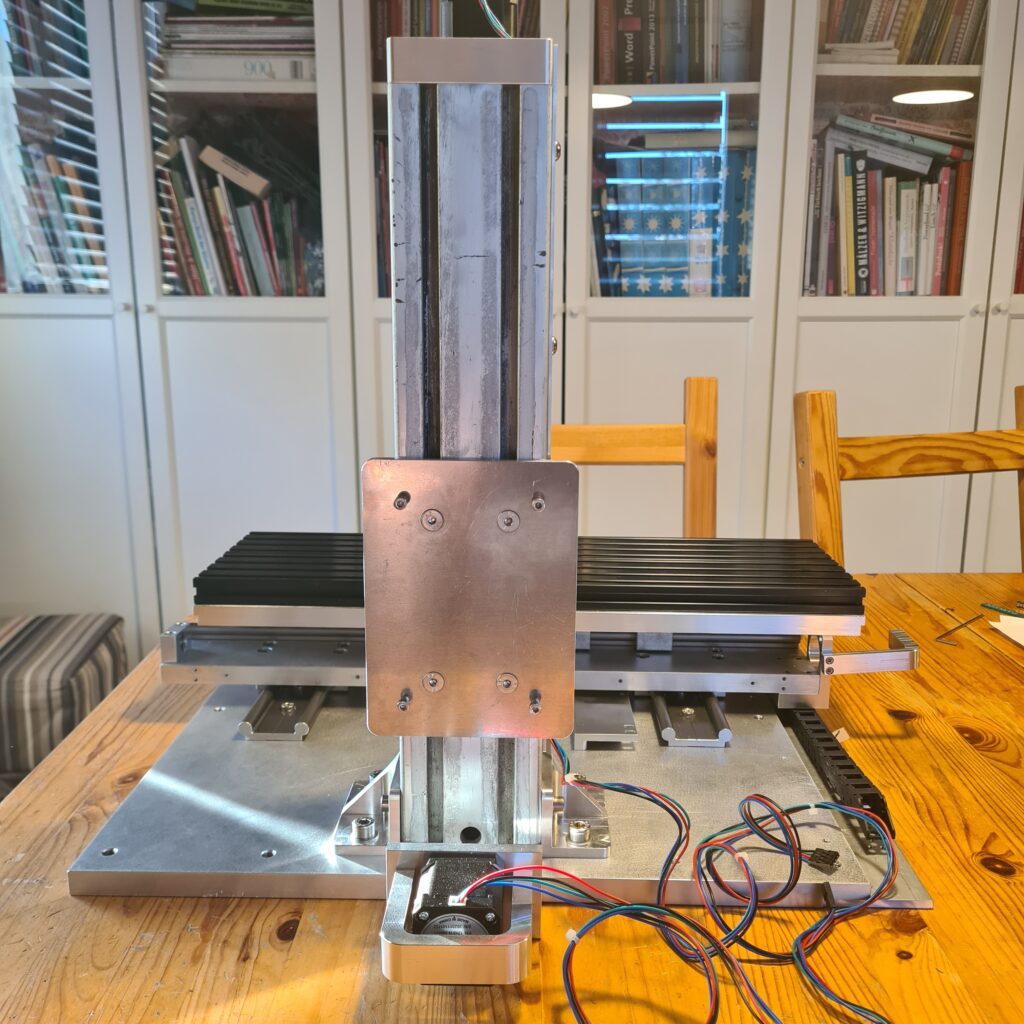

Ich habe überlegt, welche Achsenbewegungen ich wie realisieren möchte und bin zu dem Schluss gekommen, dass ein Portal nicht das Richtige für mich ist. So entschied ich mich zu einer Fräse mit Tischbewegung in X und Y. So ist die Fräse schön kompakt geworden, hat aber trotzdem für die Größe einen beachtlichen Bewegungsraum von X/Y/Z 400x160x200.

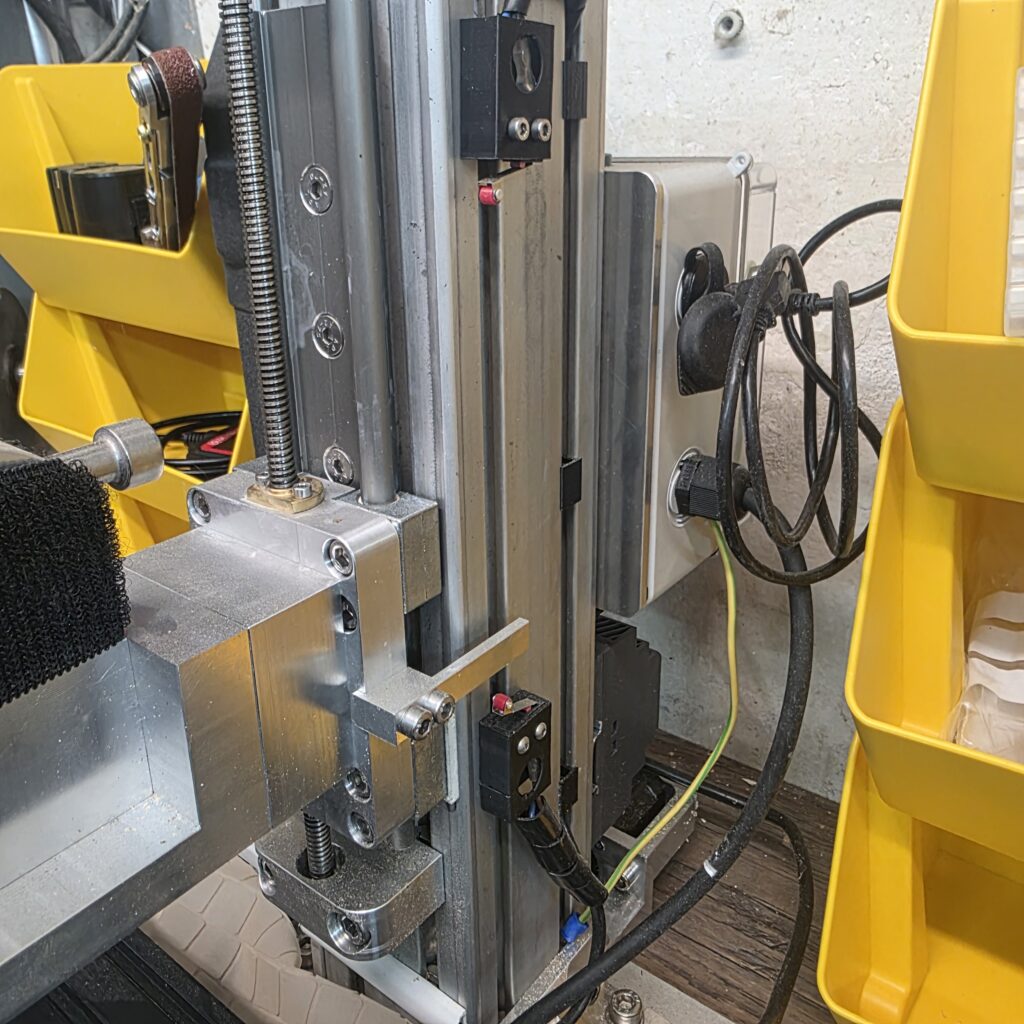

Als Spindelantrieb verwende ich einen günstigen aber stabilen und kräftigen Schleifmotor mit Spannhülse von Parkside.

Der Grundkörper:

Ich möchte mit ein paar Bildern des Grundkörpers beginnen.

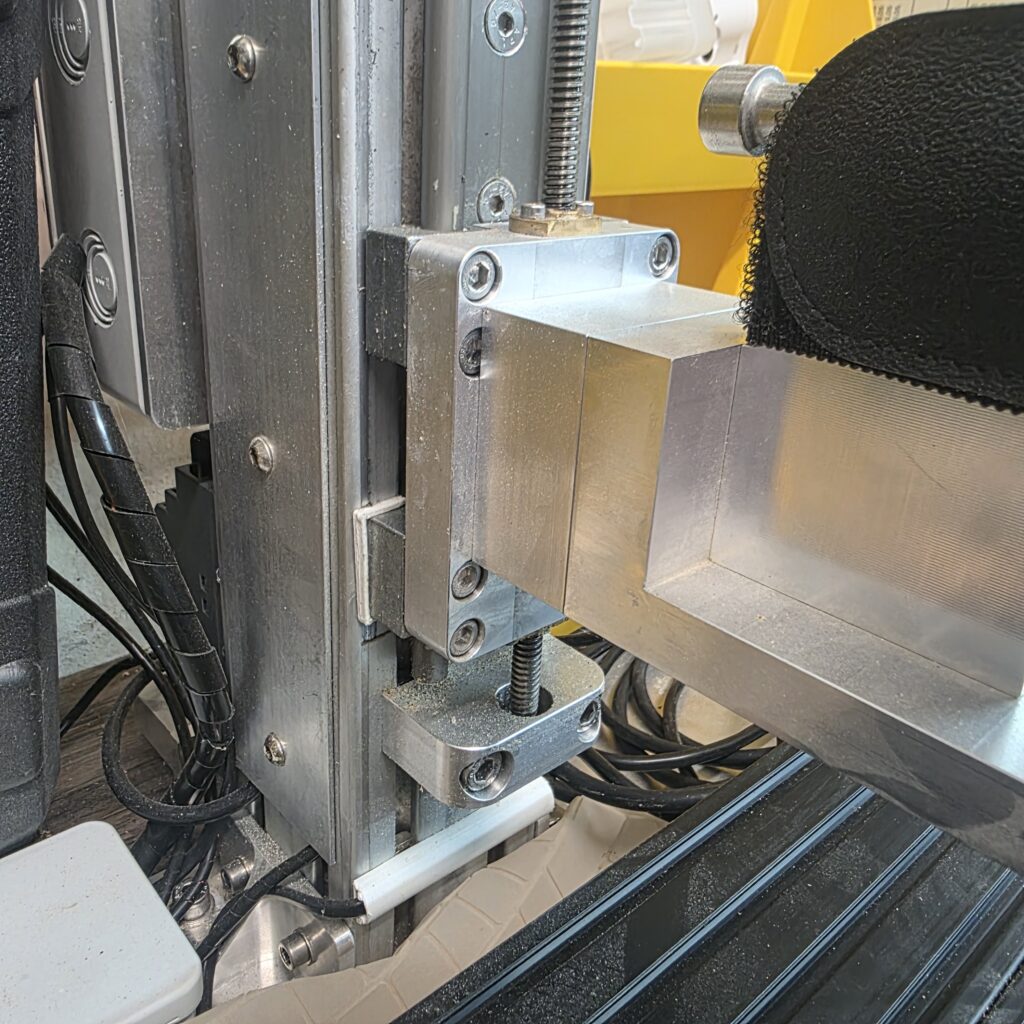

Hier kann man den Grundaufbau ziemlich gut ersehen.

Die Achsen:

Und die Achsen bewegen sich butterweich und flüsterleise. Man hört später nur die Motoren und die (sehr laute) Frässpindel.

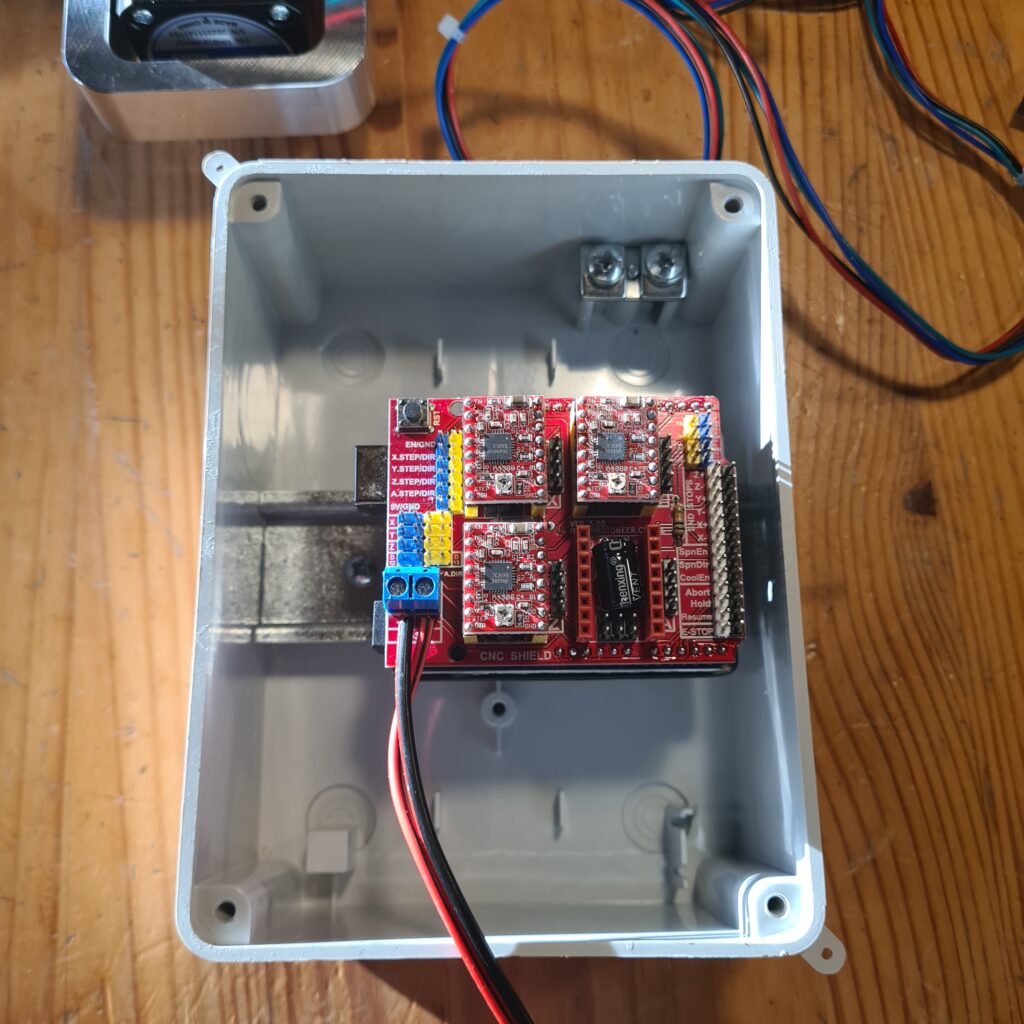

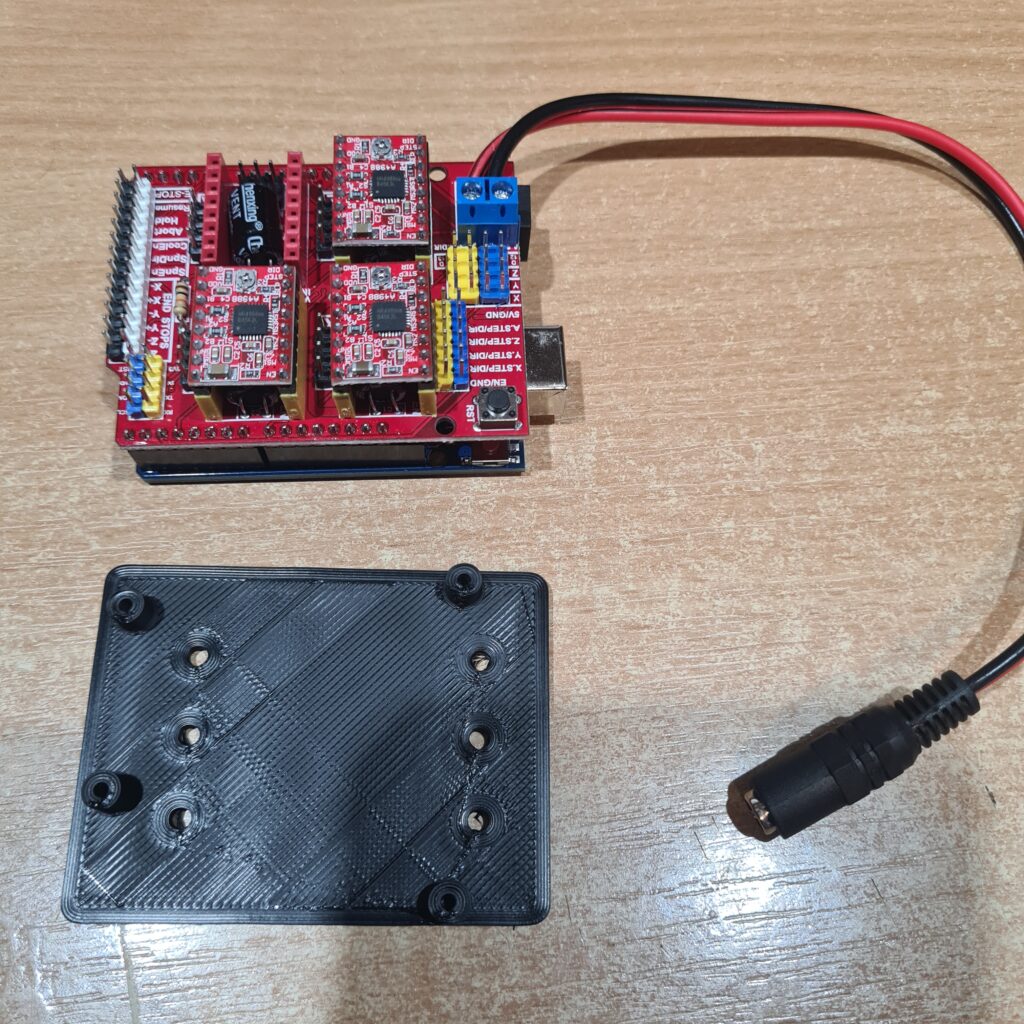

Die Steuerung:

Für die CNC-Steuerung verwende ich wie bei der MPCNC einen Arduino mit aufgesetztem CNC-Shield.

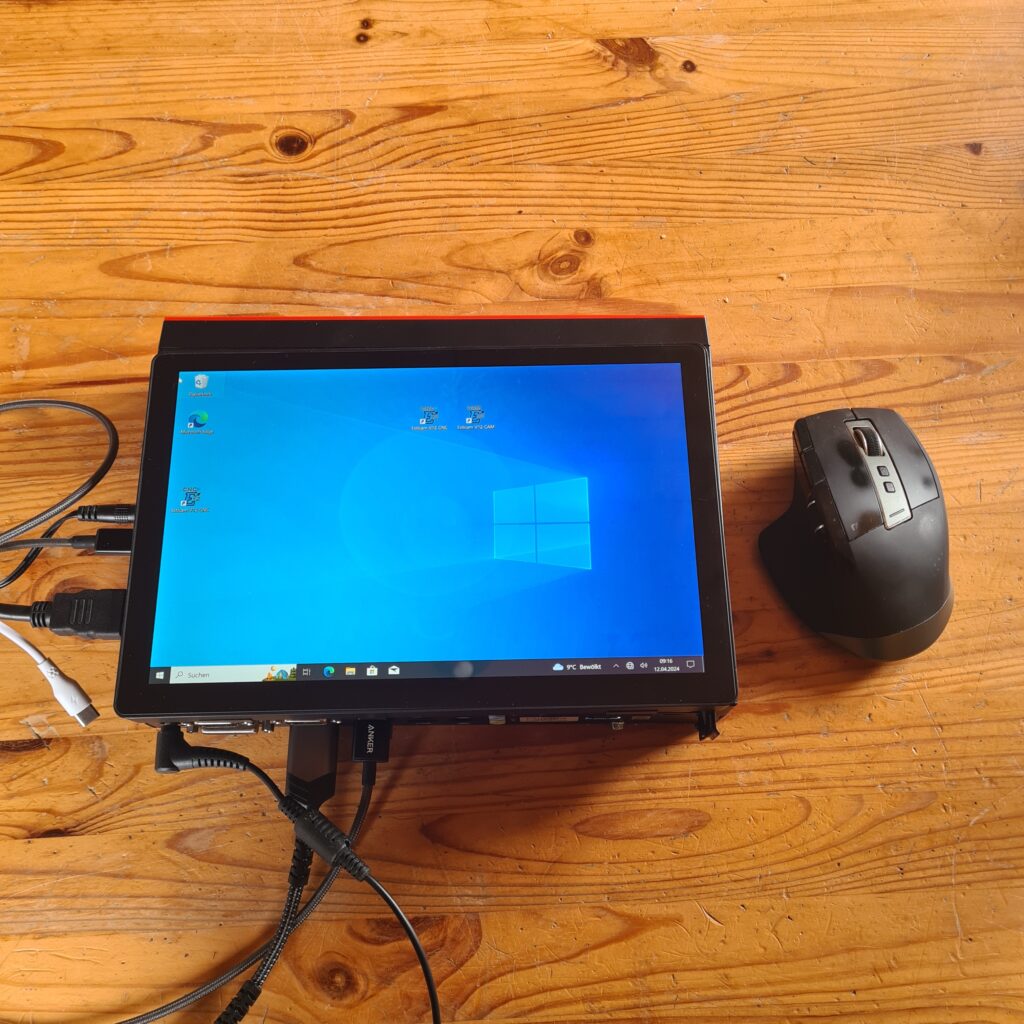

Der Rechner:

Als PC verwende ich einen Mini-PC von Fujitsu den ich gebraucht erhalten habe. Eine etwas größere SSD hat er aber bekommen, 8GB fand ich jetzt nicht mehr zeitgemäß, zumal Windows ja schon recht speicherhungrig ist. Als Monitor habe ich ebenfalls günstig einen mit Touchscreen bekommen wobei der noch das Teuerste am Ganzen war. Aber man gönnt sich ja sonst nichts.

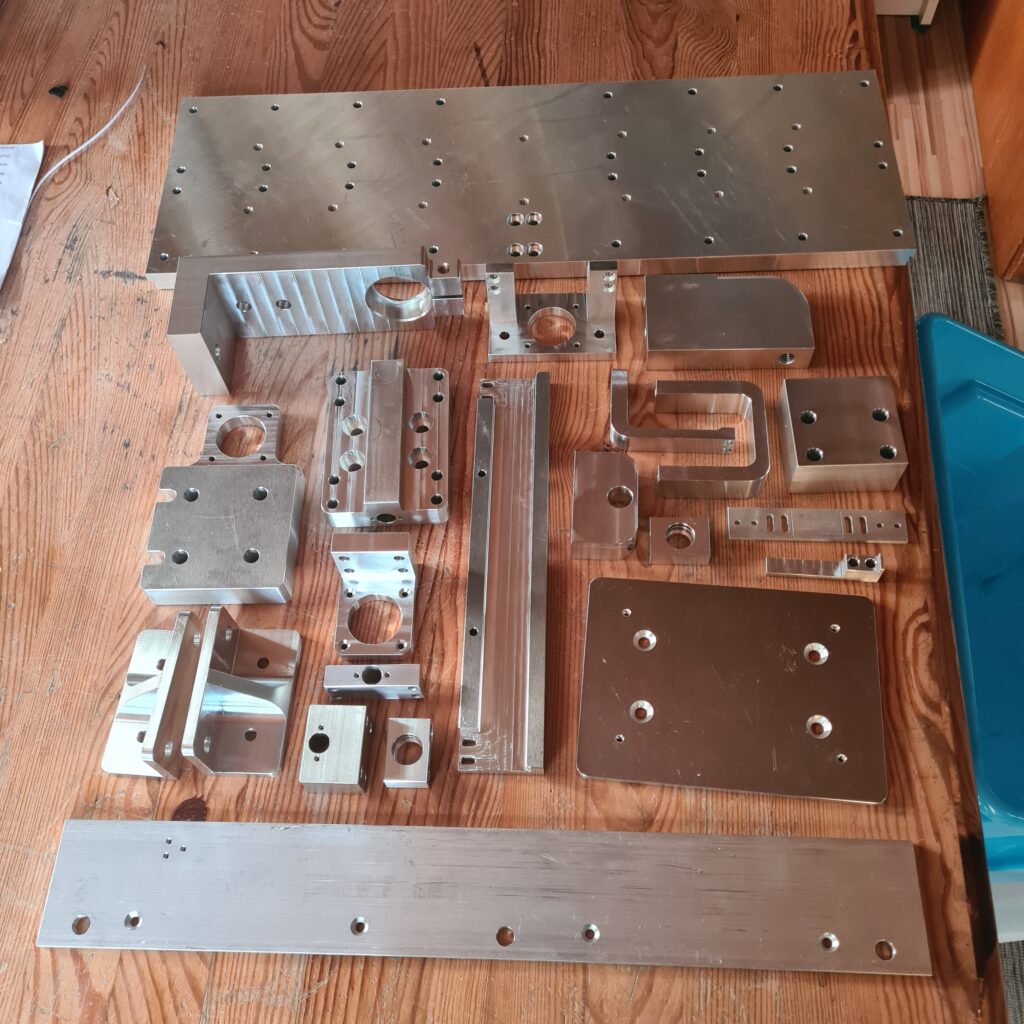

Die Frästeile:

Als CNC-Fräser von Beruf darf ich in meiner Freizeit die Fräsen im Betrieb auch für private Belange nutzen.

Das Meiste konnte ich aus Restmaterialien fräsen (Reste und Schrott), das machte den Materialwert überschaubar. Hier habe ich mir viel Mühe gegeben. Programmiert sind die Teile mit SolidCAM, was auf meinem Firmenlaptop läuft.

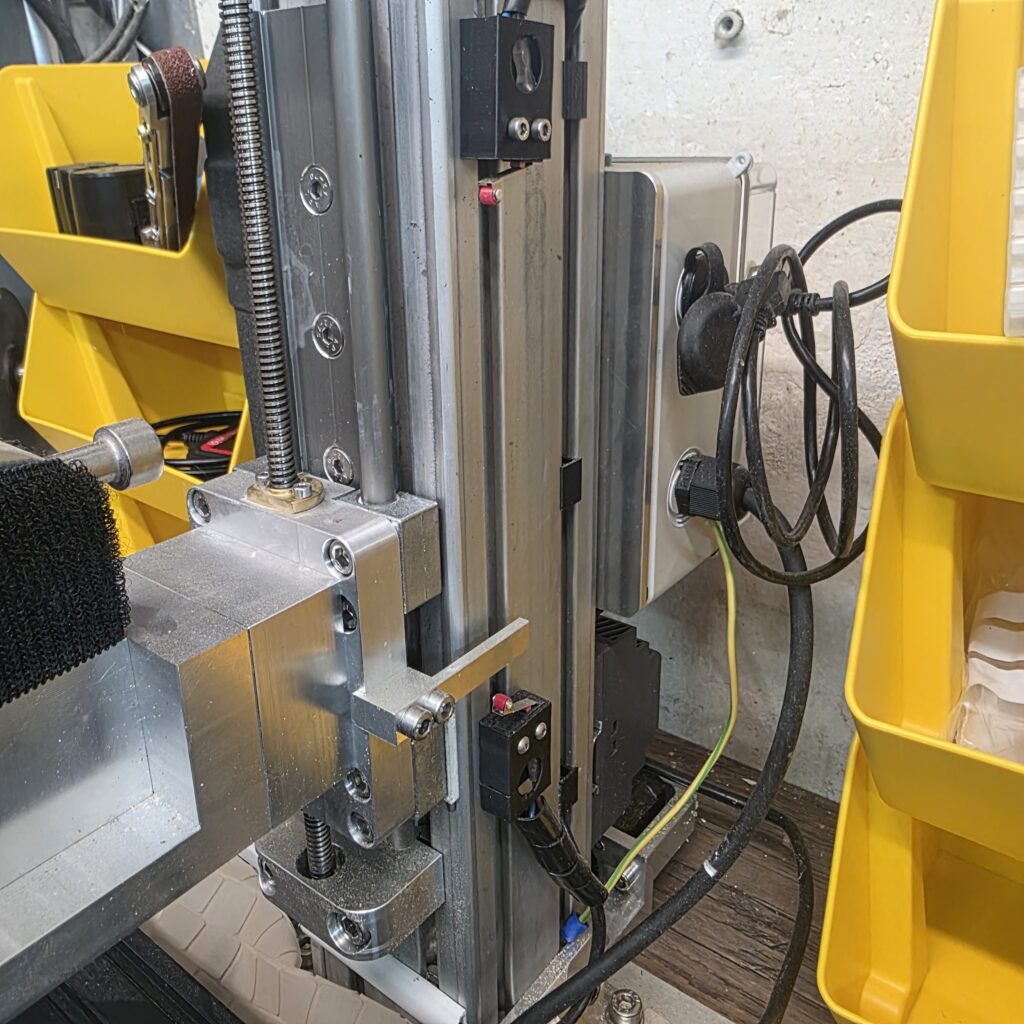

Das Grundgerüst ist ein Profilstück 80x80mm in der stabilsten Form, es fühlt sich absolut verwindungssteif an und ich glaube, das ist es auch.

Die Sicherheit:

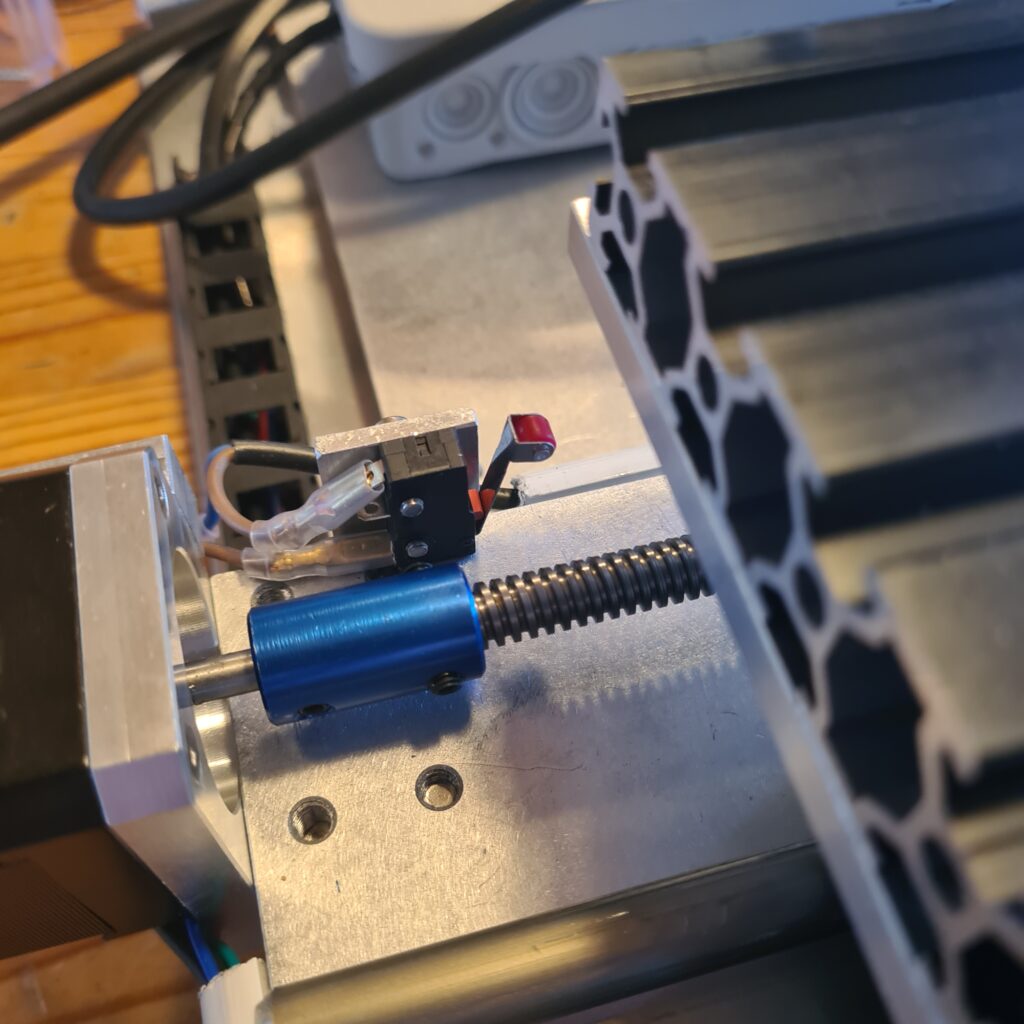

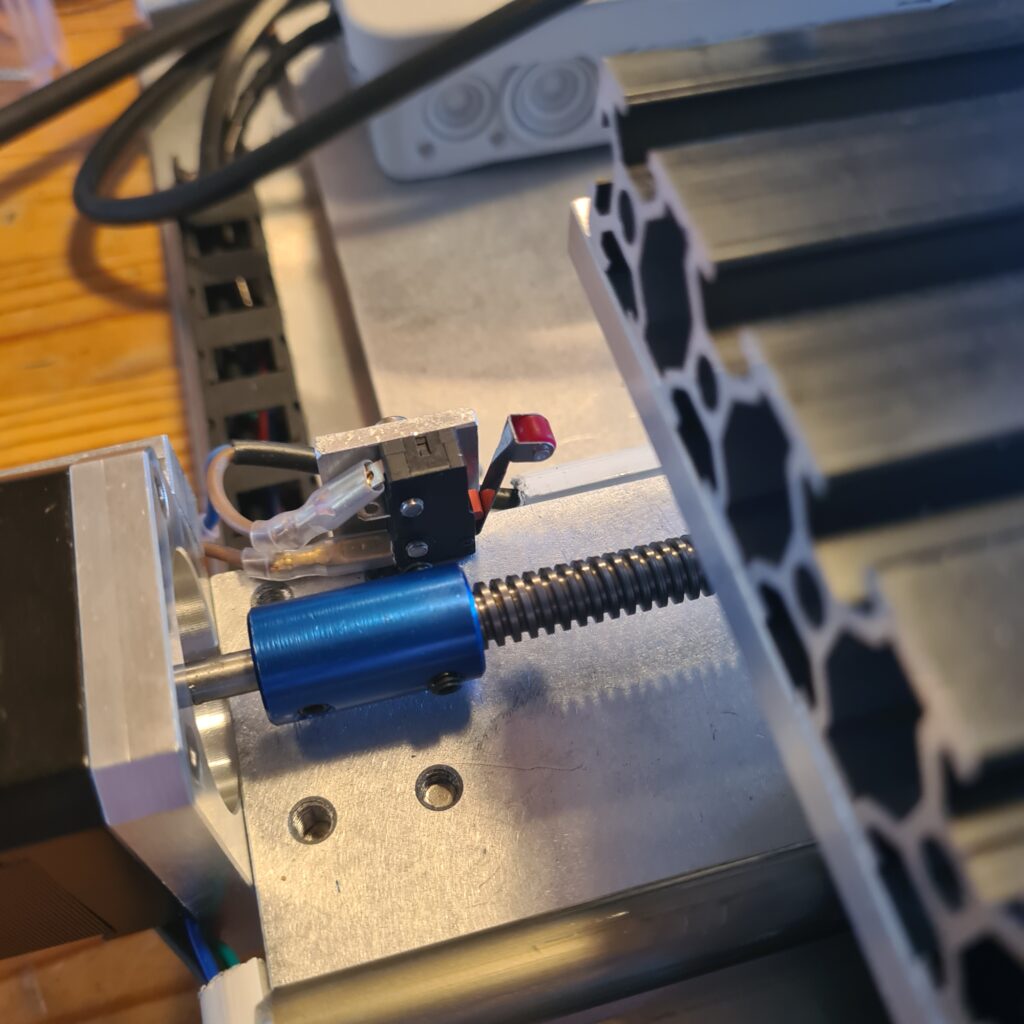

Alle Achsen sind mit Enstops versehen die die Maschine bei Betätigung sofort stoppen, leider bleibt die Spindel dabei an. Die Spindel selber wird leider nicht über die Steuerung gesteuert, da müsste ich ein paar Scheine mehr auf den Tisch legen für AMB und Co, das war es mir dann doch nicht wert, das würde den Preis des Projektes um ein Vielfaches erhöhen (Sponsoren sind gern willkommen – vielleicht für das nächste geplante Projekt einer größeren Fräse mit Gleitführungen)

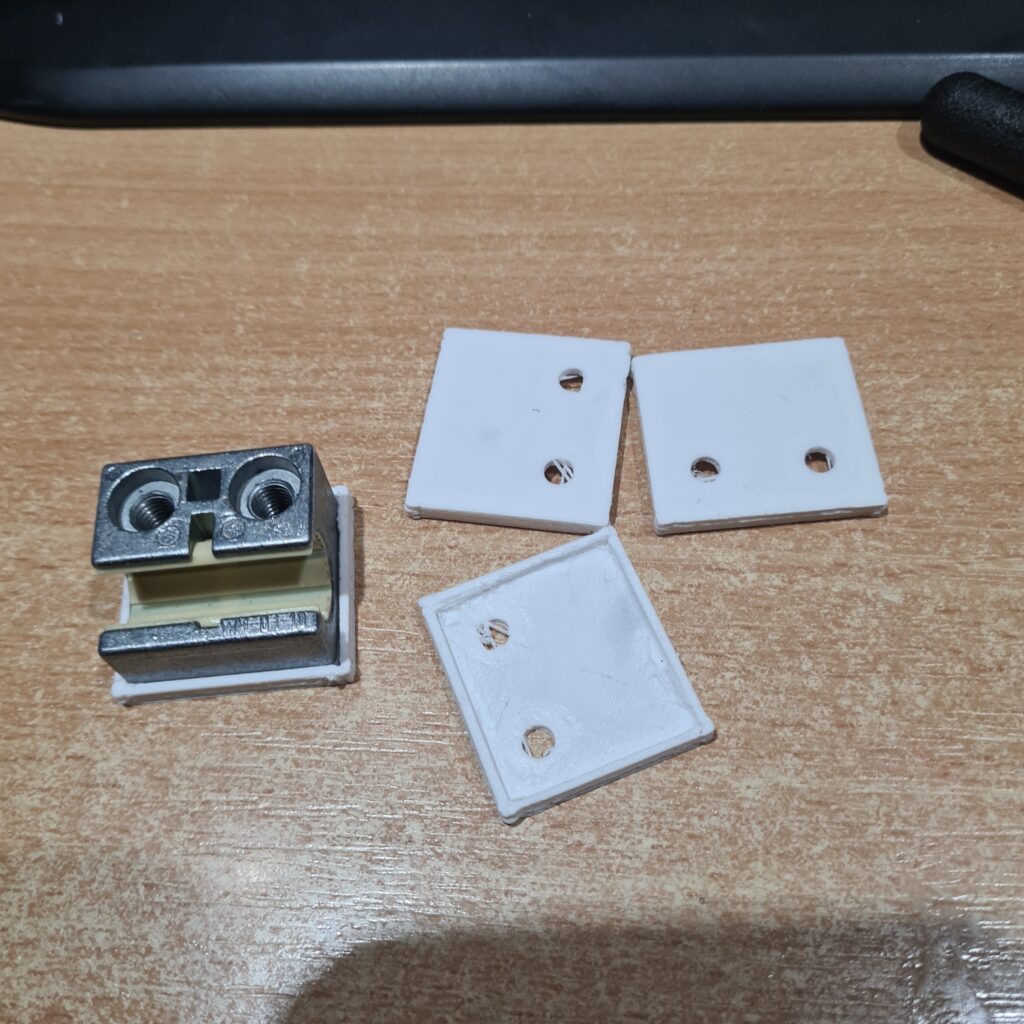

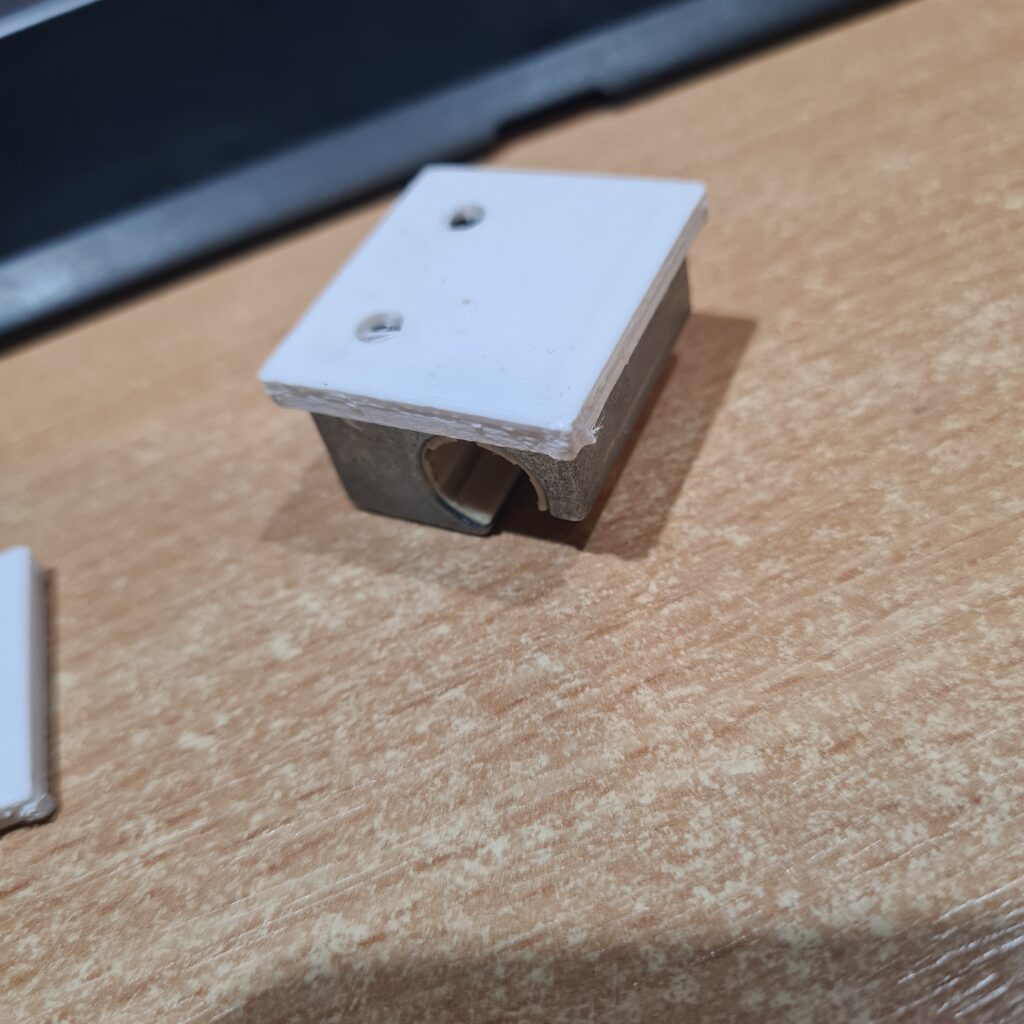

Hier sieht man im dritten Bild auch die Verbindung zu den Achsen. Ich hatte erst Standardverbinder verwendet aus Aluminium, aber die waren federnd, das konnte ich nicht gebrauchen. Ich muss hier eine starre Verbindung verwenden, darum habe ich mich hierfür entschieden.

Die Achsspindeln selbst sind mit jeweils 2 Spindelmuttern versehen. Durch geschicktes kontern der Muttern sind die Achsbewegungen nahezu spielfrei geworden.

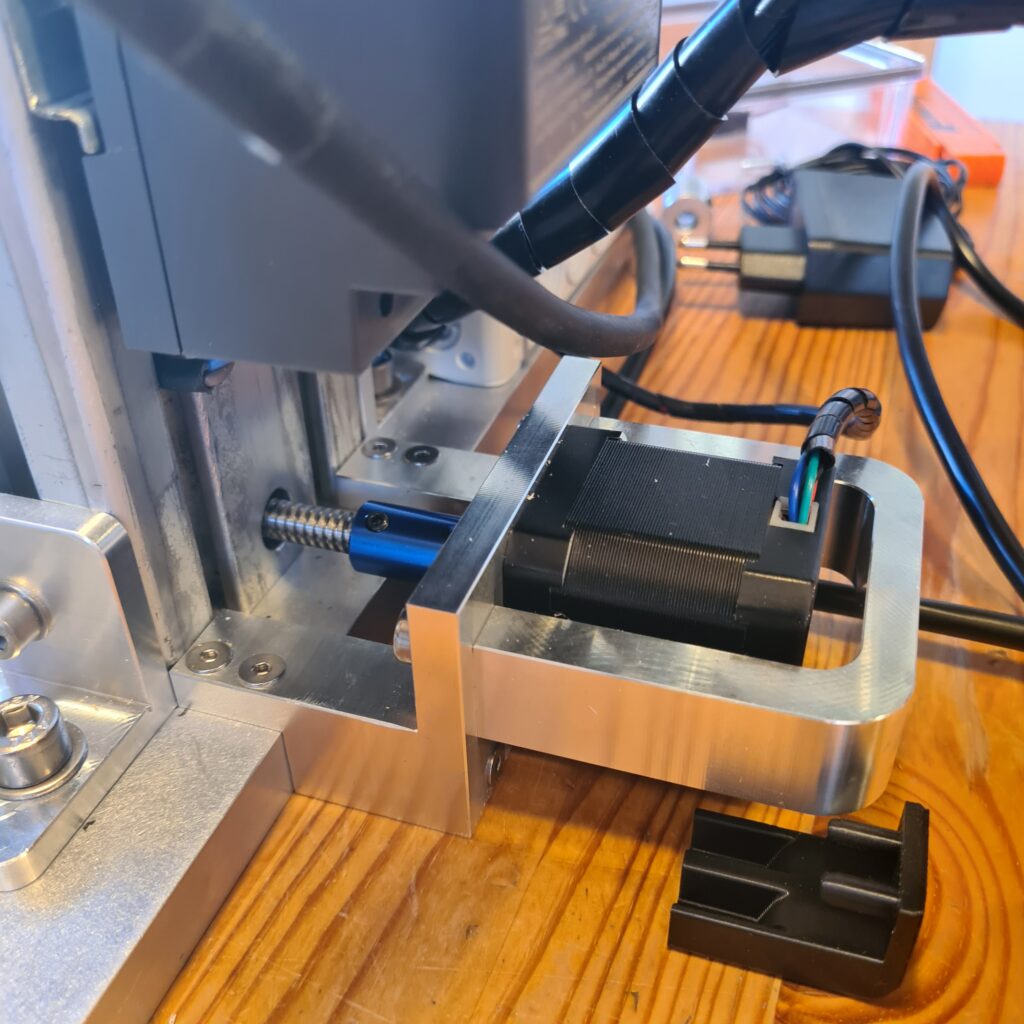

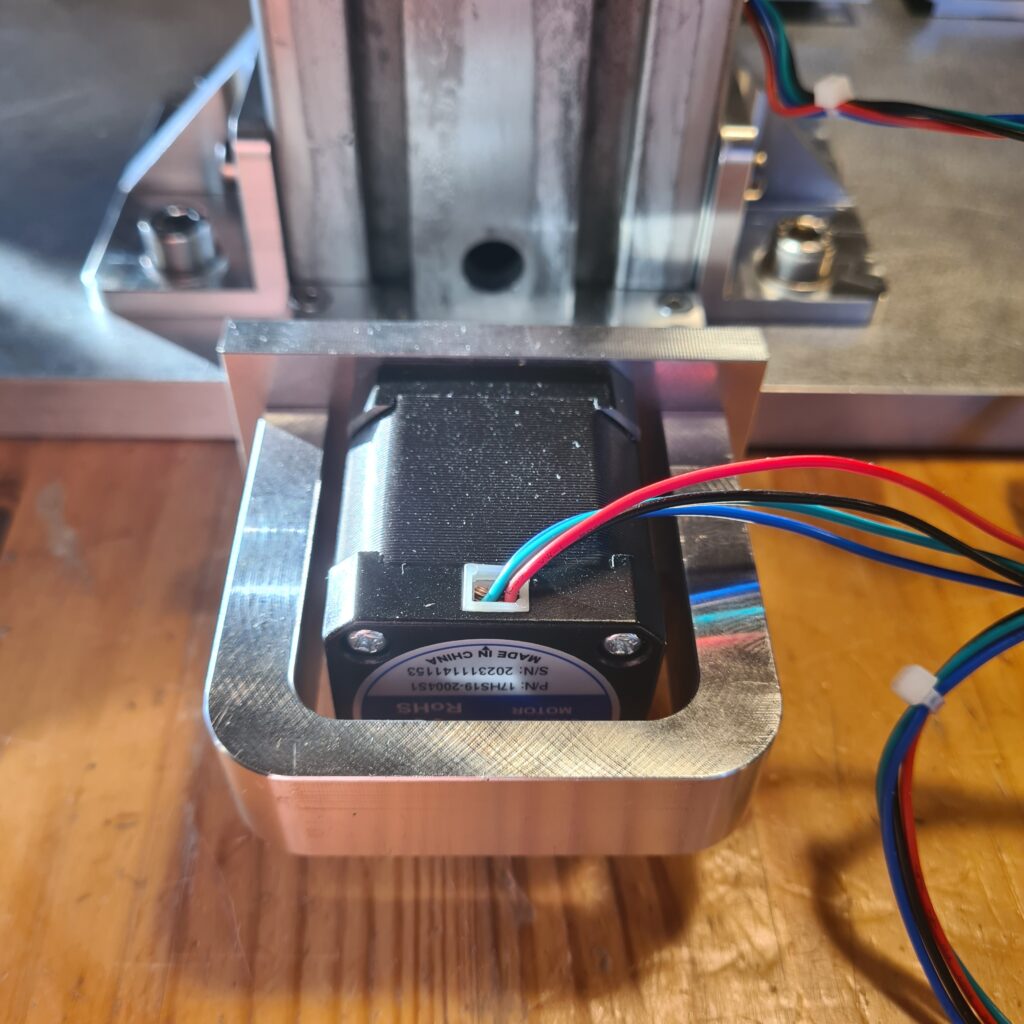

Die Motoren:

Die Motoren sind ganz einfache Nema17 Motoren. Für die Z-Achse grenzwertig wegen Gewicht, aber wenn ich die nicht zu schnell drehen lasse gibt es auch keine verlorenen Steps.

Wenn ich einen Nema23 nehmen würde wie ich es angedacht hatte würden die Treiber nicht mehr ausreichen, ich bräuchte also kräftigere, die von der Größe her schon so groß sind wie die Steuerung, aber das wäre unpraktisch für eine Kompaktfräse. Darum nehme ich das kleine Übel einfach in Kauf.

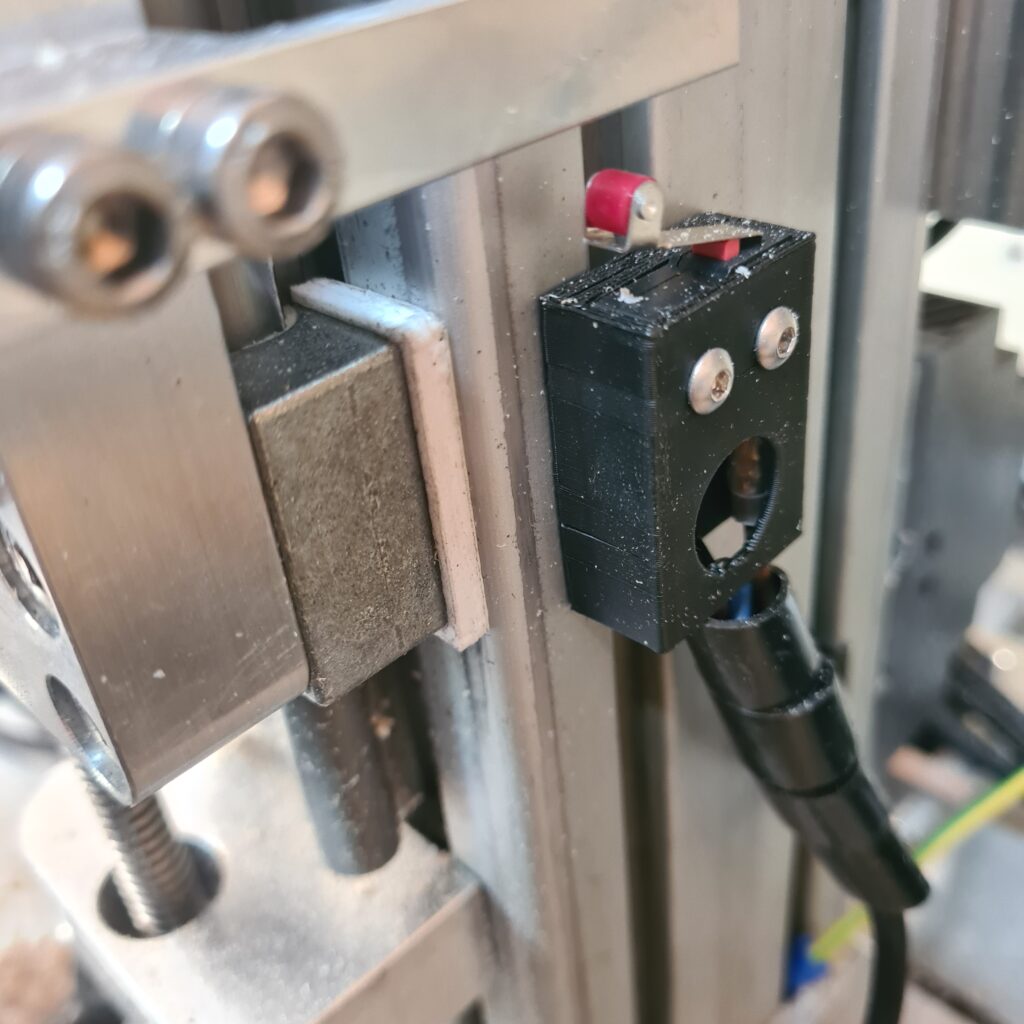

Es lief nicht alles glatt und die Z-Achse war zu weich aufgehängt.

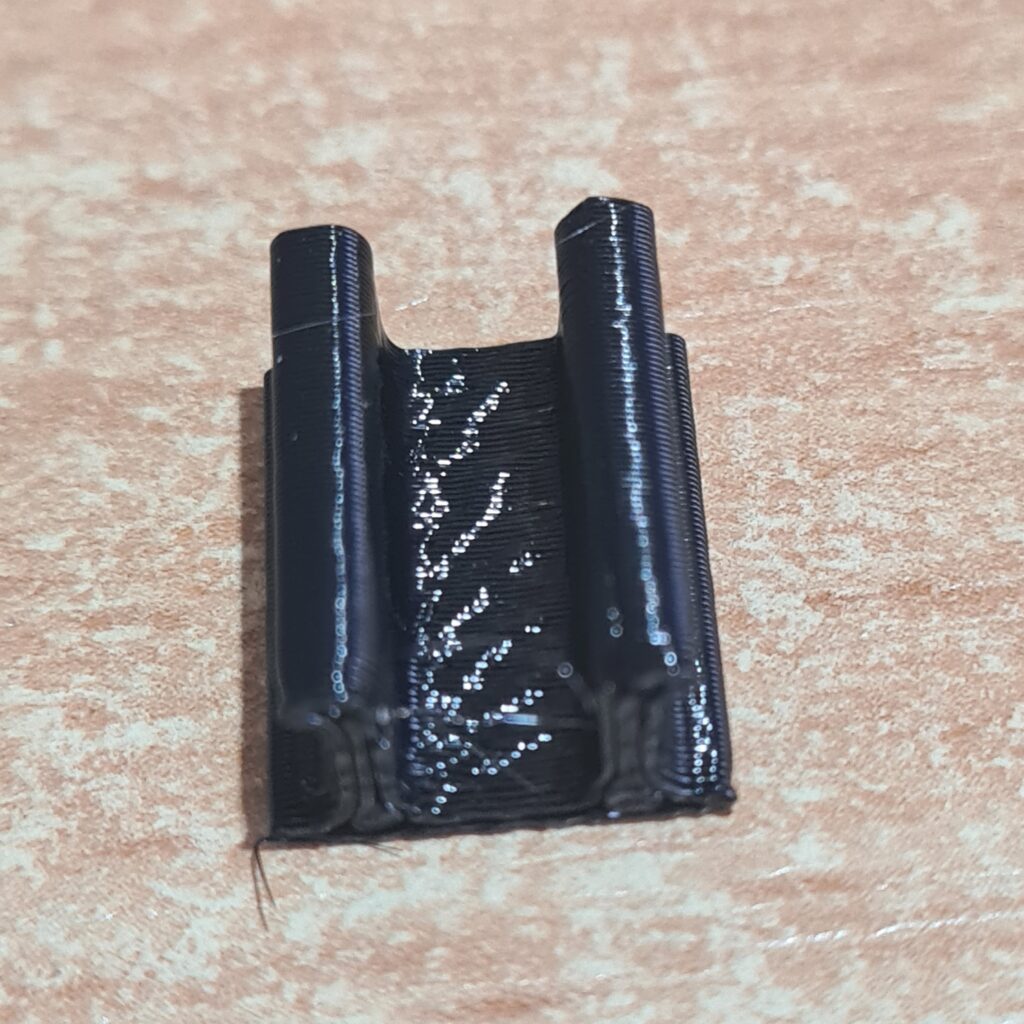

Das Spiel habe ich mit Führungsplättchen aus dem 3D-Drucker minimiert, jetzt läuft auch die Z-Achse sehr stabil.

Die Fertigstellung:

Und was soll ich sagen? Es hat alles geklappt und meine komplett selbsterstellte und selbstgebaute Fräse stand vor mir.

Die folgenden Videos sind beschleunigt und ohne Ton, um Dateigröße und Länge zu reduzieren.

Zum Abschluss folgen noch einige unkommentierte Detailbilder.

Ich hoffe auch dieses Mal, dass es ein interessantes Thema war.

Ich würde mich freuen wenn ich zu meinem angedachten Projekt Sponsoren finden könnte.